厨房用ステンレス加工・厨房設計など厨房設備のプロご用達の専門工場として、お客様の多様なニーズに対応し、「困りごと」を解決します。お気軽にご相談ください。

工場紹介

スピーディーな対応と品質にこだわります。

ハイサーブウエノは『世界一安全な厨房板金』を目指しています。

製品倉庫を4棟保有し、高速道路のICに直結する立地により物流の拠点にもなります。

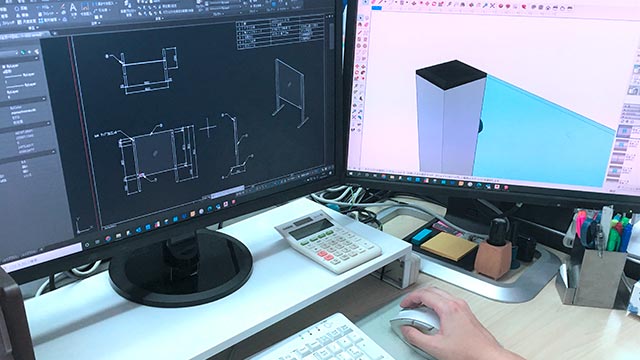

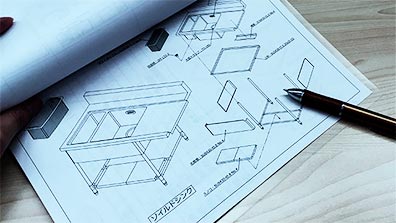

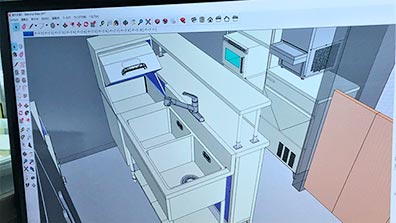

01.製品設計(CAD)

厨房設計を元に厨房板金を1点1点設計します。

設計段階から『世界一安全な厨房板金』にできあがるよう構造から考えます。

また、複雑な構造の製品に関しては3Dソフトを活用してイメージを膨らませます。

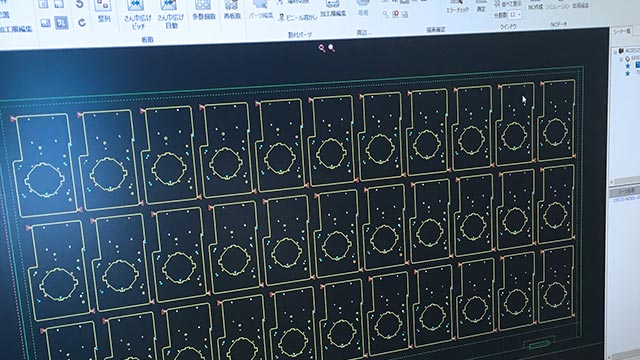

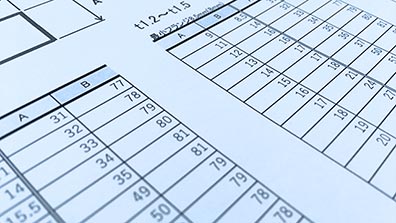

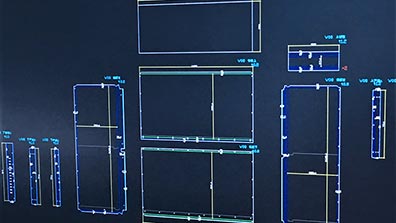

02.加工データ作成(CAM)

製作図面を元に加工寸法を確認しながら展開データを作成します。ミスが無いようダブルチェックをして次工程に移ります。

次に板材に歩留り良く板取り出来るように展開データを配置して、加工機械に送るデータを作成します。

03.切断

レーザー切断機・複合機(レーザー・タレパン)でステンレス材を切断・加工します。

複合機にはストック棚があり板の供給を自動で行います。

また切断したワークも自動で棚にスタッキングされます。

04.バリ取り

切断されたワークはバリ取り機にかけバリを除去します。

機械で取りきれないバリは手作業で丁寧に除去します。

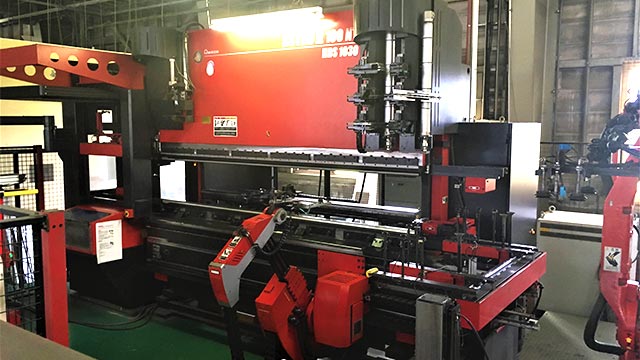

05.曲げ

ベンダーで曲げ加工を行います。角度センサー付きのベンダーや、大量生産に対応する為のロボットベンダーを保有しています。また、会社設立時からあるベンダーも現役で稼働しています。

06.溶接

主な溶接はTIG溶接です。

熟練の職人による丁寧な作業でパーツを組み合わせて製品をカタチにしていきます。

また、繊細な溶接を必要とする製品はYAG溶接による作業になります。

大量生産に対応するロボット溶接機やスポット溶接機などもあり、製品毎に機械を使い分け効率的に生産しています。

07.研磨・焼け取り

研磨作業では、「板目」「仕上」などを均一にならします。お客様の目に付くところなので丁寧な仕事が要求されます。

溶接をすると板金に焼けが出ます。これを取る作業を焼け落としと言います。

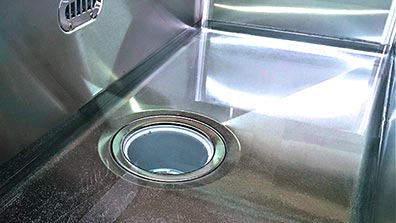

08.仕上

シンクではトラップなどの排水部材の取付をして製品を仕上げます。排水部材を付け終わるとシンクに水を張り、水漏れ試験をします。

また、移動台等のキャスターやその他部品も取付します。

09.製品チェック(品質管理)

製品が出来上がり、最後に製品チェックをします。

「製作図面通りにできているか・バリはないか・部材はちゃんとついているか」など多くのチェック項目を全てクリアしたものだけが完成品となります。

10.梱包・出荷

完成品は運送中に破損がないよう丁寧に梱包し、出荷します。

ハイサーブウエノは完成品を保管する製品倉庫を4棟保有しています。

高速道路ICに直結する立地を生かし、物流の拠点にもなります。